خط تولید قیر امولسیون برای تولید انواع قیرهای امولسیونی (قیرآبه) کاربرد دارد. این پلنت تولید شامل چند بخش اصلی است که عبارتند از آسیاب کلوییدی، بخش تولید فاز آبی و سیستم سرد کن محصول

قیرامولسیون یا همان قیرآبه (Bitumen Emulsion) یک ترکیب پایدار از آب و قیر است. همانطور که می دانید، آب و قیر در هم قابل حل نیستند چرا که قیر غیر قطبی و آب قطبی است. پس برای ایجاد ترکیبی پایدار از این دو ماده باید چاره ی اندیشید. راهکار ترکیب این دو ماده شامل دو فرآیند اصلی است، فرآیند ابتدایی شیمیایی بوده و گام بعد عملیات فیزیکی است.

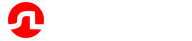

فرآیند تولید قیر امولسیون

در تولید قیر امولسیون همانطور که ذکر شد فرآیندی شیمیایی و فیزیکی رخ میدهد تا ترکیبی پایدار از دو ماده ایجاد شود. نحوه طراحی و کنترل این دو فرآیند عملا در رده بندی انواع تکنولوژی تولید قیر امولسیون نیز کمک مان خواهد کرد که در ادامه به شرح آن می پردازیم. حال مختصر به تشریح این دو فرآیند اصلی می پردازیم، فرآیند شیمیایی که رخ می دهد، به نوعی صابونی سازی است، در این فرآیند از تولید قیر امولسیون قصد داریم تا قیر را غیر قطبی است به صورت موقت قطبی کنیم تا در مجاورت مولکول های قطبی آب به صورت یک امولسیون پایدار درآید. برای رسیدن به این مقصود از مواد واسطی که کار امولسیون سازی را انجام میدهند استفاده می کنیم، امولسیفایر ها این وظیفه را ایفا نموده و با ساختار شیمیایی خاصی که دارند می توانند اطراف ذرات قیر را گرفته و آنها را احاطه نموده و ترکیبی باردار شکل دهند.

پروسه دیگری که در تولید قیر امولسیون بکار گیری می شود فیزیکی است، این وظیفه که توسط قلب خط تولید قیرامولسیون ایفا می شود، قیر به ذراتی در حد میکرون خورد شده و این ذرات خورد شده توسط امولسیفایرها احاطه شده (فرآیند شیمیایی) و سپس اختلاط با آب صورت می پذیرد که نتیجه این عملیات قیر امولسیون است.

بیشتر بخوانید: استایرن بوتادین استایرن(SBS)

انواع خط تولید قیر امولسیون

خطوط تولید قیر امولسیون بسته به اینکه این فرآیندها را به صورت پیوسته (Continuous) یا نا پیوسته (Batch) انجام دهند و مکانیسم کنترلی آنها چطور باشد، اتوماتیک، نیمه اتوماتیک رده بندی می شوند. ما در سینولاین همراه شما هستیم تا مناسبترین گزینه را براساس بودجه بندی و نیازهای تان انتخاب نموده و خریداری و نصب نمایید. خط های امولسیونی بچ نیمه اتوماتیک و تمام اتوماتیک، خط های تولید پیوسته در تناژ های مختلف ساخته می شوند که قالبا از محدوده 4 تن در ساعت شروع می شود و تا 40 تن در ساعت نیز خط تولید ارائه می شود ولی پرطرفدارین رنج تولید 6 الی 12 تن در ساعت است. جهت انجام امور تحقیق و توسعه و آزمایشگاهی نیز تجهیزات تولید آزمایشگاهی قیر امولسیون ساخته می شود که در محدوده 100 تا 1000 کیلوگرم در ساعت ظرفیت تولیدشان می باشد.

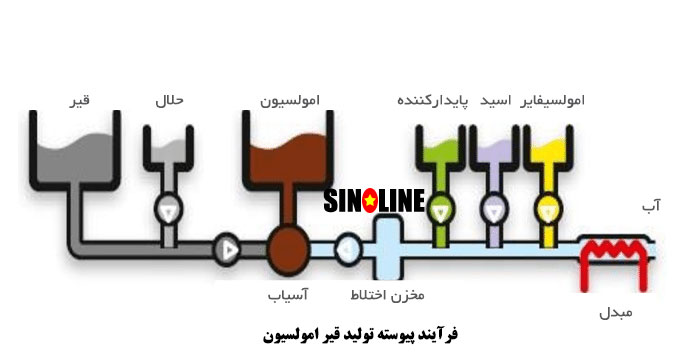

آسیاب خط تولید قیر امولسیون

همانطور که اشاره شد آسیاب قیر امولسیون قلب این خط تولید است که وظیفه خرد کردن ذرات قیر و ترکیب آن با امولسیفایر و اختلاط فاز آب و قیر را انجام میدهد. طراحی این آسیاب کلوییدی و نوع آلیاژ بکار رفته در آن از اهمیت بالایی برخوردار است. این آسیابها به دلیل دور بالایی که باید داشته باشند از تکنولوژی سیلینگ مخصوصی بهره می برند که در دمای عملیاتی بین 140 تا 190 درجه سانتیگراد عملکرد خود را به درستی حفظ کنند. دور این آسیاب ها عمدتا زیر 3000 دور بر دقیقه نبوده و همانطور که اشاره شد شرایط دمایی تولید نیز به خاطر ویسکوزیته مناسب قیر بین 135 تا 155 می باشد و در موارد خاص به 165 درجه نیز می رسد. لذا نوع آلیاژ و طراحی روتور و استاتور آسیاب باید به نحوی انجام شود تا در یک مرحله عبور مواد از این آسیاب اندازه ذرات مناسب ایجاد و اختلاط به بهترین نحو انجام شود. این امر سبب می شود تا پایداری امولسیون تولیدی تضمین شده و تست های مربوط به پایداری مطابق با استاندارد پاس شود.

قابلیت تنظیم فاصله روتور و استاتور به شما این امکان را میدهد تا به راحتی اندازه ذرات مدنظرتان را تولید نموده و از کیفیت امولسیون خروجی اطمینان حاصل نمایید.

نوع کوپلینگ، طراحی سیلینگ، طراحی روتور و استاتور و آلیاژ انتخابی همه و همه سبب می شود تا شاهد تفاوت در استهلاک، هزینه های تعمیر و نگهداری و کیفیت در محصول خروجی در خط های امولسیون مختلف باشیم. اطمینان داشته باشید کارشناسان ما در سینولاین با تجربه عملیاتی کافی در این خصوص بهترین مشاوره را در زمینه انتخاب خط به شما خواهند داد، پس در تماس با ما دریغ نکنید.

بخش تولید فاز آبی

در پلنت امولسیون همانطور که اشاره شد یک فرآیند شیمیایی رخ می دهد. امولسیفایر به صورت موقت ذرات قیر را باردار می کنند. برای این کار، آب به دمای عملیاتی رسیده (محدوده 45 تا 55 درجه سانتیگراد) و سپس امولسیفایر (Emulsifier) و سایر افزودنی ها همانند اسید و پایدار کننده به آب اضافه شده و یک ترکیب صابونی ایجاد می شود که آنرا فاز آبی یا فاز صابونی می نامند. نقش اسید و پایدارکننده که قالبا نمک پتاسیم (در امولسیون کاتیونیک) می باشد ایجاد تعادل یونی و نهایتا پایداری بیشتر در محصول نهایی است.

در پلنت های امولسیون مختلف این فرآیند به روش های بچ و پیوسته به صورت اتوماتیک و نیمه اتوماتیک انجام میشود. نوع تجهیزات کنترلی بکار رفته جهت سنجش و نحوه اختلاط این مواد و ظرفیت اختلاط سبب رده بندی خط ها به اقسام متفاوت می شود.

بخش خنک کن

یکی از اجزاء مهم خط تولید امولسیون که تاثیر بسزایی در پایداری محصول خروجی دارد خصوصا در تولید امولسیون هایی با درصد قیر بالا (از قبیل قیرهای امولسیونی با کاربرد اسلاری سیل و میکروسرفیسینگ) خنک کن یا کولینگ می باشد که پس از تولید امولسیون و خروج آن از آسیاب دمای امولسیون را به سرعت کاهش میدهد. این امر از تبخیر آب و همینطور ناپایداری امولسیون می کاهد. در برخی از خطوط تولید شاهد این هستیم که این بخش مهم حذف میشود و توجیه قیمتی را فقط برای مشتریان پررنگ جلوه می دهند. در صورتیکه در عمل بروز مشکل در یک بچ تولید میتواند ضرری به مراتب بیشتر از این صرفه جویی ناچیز برای شما در پی داشته باشد.

تکنولوژی های متفاوتی در ساخت مبدل هایی حرارتی بکار گرفته می شود که بهترین گزینه حال حاضر مبدلهای صفحه ای هستند که با حداقل فضای اشغال شده بهترین کارایی را ارائه میدهند. با توجه به پی اچ امولسیون که در محدوده خنثی قرار ندارد، انتخاب جنس مناسب در ساخت مبدل و همچنین طراحی مناسب با ظرفیت آسیاب کلوییدی باید مدنظر قرار گیرد تا سردکن بهترین عملکرد و کارایی را داشته باشد.

خطوط مختلف تولید قیر امولسیون

در زیر بخشی از تصاویر خطوط قیر امولسیونی که توسط مجموعه ما نصب و راه اندازه شده اند را می بینید. در راستای انتخاب بهترین خط تولید قیر امولسیون و مشاوره تولید قیر امولسیون با کیفیت در کنارتان هستیم بدون هیچ درنگی با ما تماس بگیرید.